0 引言

大型风电机组塔架普遍采用高强螺栓进行连接,由于受风电机组螺栓质量和安装方面的影响,风电事故常有发生。随着风电制造业的发展,风电机组单机容量不断增大,轮毂高度也越来越高,使得风电机组塔架所用螺栓的各种性能指标要求更加严格。但是螺栓规格超出规范范围,导致螺栓厂家生产比较随意,风电机组制造商未对螺栓紧固件相关内容某些指标进行深入的分析比较,直接照搬国外标准。如某国外风电机组厂商为了对扭矩系数进行稳定控制,要求进场后的螺栓都是涂抹好润滑剂的,而国内部分厂家只是参照了国外标准的扭矩系数要求,而未对其做润滑处理,直接发货,并委托吊装单位来完成。由于现场吊装人员不具备相关技术,导致润滑剂涂抹的位置、范围、厚度均有差别,遂无法保证风电机组厂商的要求。基于此问题,本文针对高强度螺栓的质量控制,提出相关建议。

1 螺栓质量管理

螺栓属于金属材料,质量管理主要在于螺栓进场所提供出厂文件的控制和进场后的复检。根据对数十个风电场的螺栓资料检查和抽查,发现其中出厂文件存在的主要问题是出厂文件资料缺失,包括部分螺栓质保书不全、材质标注不清、部分实验数据超标等。进场复检时超过一半的项目未进行进场复检,甚至有部分厂商未提供足够数量的可供复检的螺栓,对于复检工作也只是流于形式,未进行普遍实行。

2 螺栓质量控制

螺栓本身的质量控制主要由螺栓的材质、机械性能及扭矩系数检测等几方面组成。

2.1 原材料质量控制

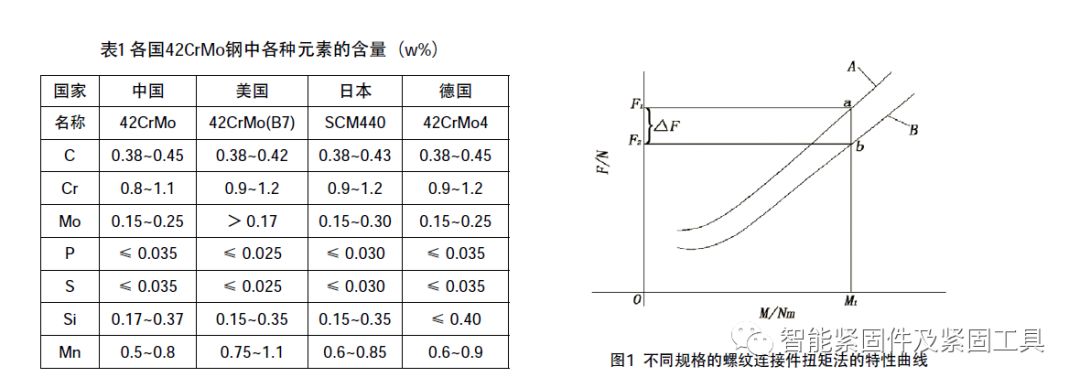

螺栓原材料的质量决定了螺栓最基本的性能。一般而言,国内在直径30mm 以下的高强度螺栓普遍采用35VB 钢,该种钢是我国自行研制且应用比较广泛,相关标准、规范也比较完善。超过M30 的一般采用42CrMo 钢,该类钢材是世界各国广泛采用的材料[1]。该种钢材在各国名称和合金元素的含量要求存在一定差异,如表1 所示,其中由于合金元素的含量的微小差别,导致了所产钢材的产品性能存在一定的差异。例如,钼元素能提高钢的淬透性,细化晶粒,并能有效地阻止钢材的第二类回火脆性的产生,尤其是低温状态下,钼含量的增加对提高冲击韧性能起到积极作用。但厂家为了追求利益最大化,对于较贵重微量元素添加均采用下限范围。导致按我国标准生产的42CrMo 钢相对强度较高但韧性较差,出现不合格现象较多。

2.2 机械性能

机械性能试验是检测螺栓质量的关键,主要对材料的强度、硬度、刚性、塑性和韧性等进行测量。对于螺栓的机械性能主要进行螺栓拉伸试验来控制螺栓的强度,低温冲击试验来控制螺栓的韧性、楔负载试验来控制螺栓的脱碳[2]。

风电所用螺栓由于在野外要长期经受不定方向的偏心扭矩和振动荷载作用,因此对低温冲击试验要求更高,一般要求螺栓冲击试件按GB/T229-2007 中标准夏比V 型缺口深度2mm 的冲击试件的规定制成试件,螺栓低温(-40℃)冲击吸收功≥ 27J,由于现今风电机组用法兰盘均要求低温(-50℃)冲击吸收功≥ 27J,因此建议螺栓也应采用这个标准来保证风电机组塔架韧性的一致性。值得注意的是,部分厂家采用缺口深度为2mm 的标准夏比U 型缺口冲击试件的规定制成试件,并在常温下进行冲击试验是不符合螺栓的真实工作环境的。

对螺母的要求,应达到10H 性能等级的保障荷载和硬度。对垫片的要求,其硬度应参考国标GB/T1231《 钢结构用高强度大六角关螺栓、螺母、垫圈》或国标GB/T97.1 - 2002《平垫圈 A 级》。

2.3 拧紧工艺和扭矩系数

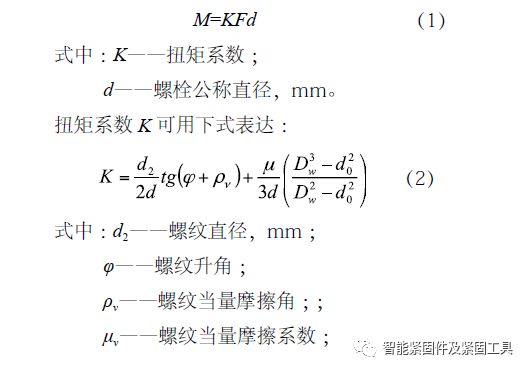

风电机组塔架螺栓拧紧工艺均采用扭矩法,该方法实施简单仅需要一般控扭工具即可。无法对角度进行监控,也不易发现拧紧过程中可能存在的“假扭矩”等异常情况,这就需要螺栓刚度能够满足10.9 级标准。图1 为A、B 同规格的螺纹连接件扭矩法的特性曲线,两者的差别主要是由于材料、热处理状况、表面粗糙度、尺寸精度、表面清洁度、润滑情况、垫圈与连接表面质量等多种因素所致。在同一外加扭矩M1 作用下 其中△ F 比较明显,同时较难控制。一般预紧力矩的控制可由摩擦系数和预紧力进行计算,也可由扭矩系数和预紧力进行推算。采用第一种方式时,当摩擦系数增大时,预紧力矩转换成预紧力的比例就会减小,要得到相同的预紧力,就必须增加预紧力矩,而过大的预紧力矩可能会导致螺栓损坏。因此在德国标准DAST中推荐的摩擦系数范围为0.07 - 0.12[3],但由于螺栓表面防腐方法和润滑剂的涂抹范围很难做到全部标准化控制以及螺栓各摩擦面的差异性,导致到目前为止国内外还没有一个方便、实用的公式可以准确的进行计算。

第二种是国内普遍采用方式。但在采用扭矩系数方法时,在力矩分配的计算中,同样要考虑摩擦力矩的影响[4]。根据《机械设计手册》可知,作用于螺栓上的预紧力矩M 与产生在螺栓上的预紧力F 有如下关系式:

μ——螺母与被联接件支承面间的摩擦系数;

Dw——螺栓头(或螺母)正六边形内切圆直径;

d0——与螺栓相联接零件的孔径。

为使公式简化,在一般机械设计中常架设μ=μv。上述公式所需用到的扭矩系数K,一般参考相关标准进行确定。关于扭矩系数主要存在三个方面问题:

(1)扭矩系数的范围值的确定。国标GB/T1231 中规定扭矩系数平均值为0.110—0.150,扭矩系数标准偏差应小于或等于0.010,但由于该规范主要规定的是M30 以下螺栓,对于风电机组塔架安装所用大型螺栓是否应按此要求执行存在争议,对大直径M36—M64—M160 螺栓,在振动状态使用则参照德国标准K=0.15 - 0.21,美国标准K=0.20 - 0.21,日本标准K=0.150 - 0.19。基于以上原因导致各个厂家要求不一致,生产出的产品即使是同一厂家同型号的不同批次的产品都有较大差异,无统一标准可以规范;

(2)在虑润滑剂的涂抹问题上,对于涂抹与不涂抹,涂抹位置等因素,都会使力矩系数产生较大差异[5]。例如,某厂家要求涂抹后的扭矩系数平均值为0.085 - 0.120,明显低于国家规范要求,不能保证其机械性能符合设计要求,加之运到现场的部分高强螺栓未进行现场复检,使得螺栓本身就存在一定程度的安全隐患。因此对于润滑剂的要求,需结合螺栓使用的工作环境的差异而定,事先检查好扭矩系数是否符合设计要求,同时必须进场后按一定比例进行复检;

(3)依据国家规范扭矩系数采用0.110~0.150 之间所施加同样的预紧力矩。上下范围差异使得预紧力的差异在20% 左右。K 值过大则转化的预紧力太小,不能达到设计值要求;K 值过小,则会放大误差。除了对扭矩系数的要求存在差异外,螺栓本身的性质和所采用不同的表面处理方法都会产生不同程度的影响。一般情况下通过润滑剂的涂抹可以促使扭矩系数更加稳定,减小偏差。其关键在于对标准偏差的严格控制。如不合格应进行及时更换。此外,不建议风电机组厂家提前给出拧紧力矩,应根据现场复测扭矩系数推算出预紧力矩。这样才能有效的保障每批螺栓所施加的预紧力相同,确保数值处于标准范围内

3 安装问题

除了在质量管理和控制外,高强螺栓在安装过程中还需进行针对具体情况下的相关控制。据统计,风电机组螺栓事故中有50% 的缘故是由安装不当造成的,因此应给予重视。

3.1 润滑与力矩大小

使用涂抹润滑剂的目的是为了保证扭矩系数稳定和分配摩擦力矩。但由于各类参数都是实验室的试验结果数据,只对研究人员有指导意义。而对现场负责螺栓安装人员并没有任何实际参考价值。由于现场条件恶劣,安装人员对螺栓涂抹润滑剂操作不十分规范,涂抹部位不准确,涂抹量过多或过少的现象十分普遍,使得最终螺栓所受预紧力和摩擦预紧力出入较大,因此应引起重视[6]。

此外,由于部分风电机组安装单位为赶进度加快安装速度,选用高速电动扳手一次或数次将螺栓直接拧紧到位。由于高速电动扳手力矩值准确性有限,使得误差变大,加之操作不规范,根本无法达到预先的设计要求。当风电机组在运转所产生的强振作用下,产生轴向和横向的交变载荷,就会造成螺栓连接松动,进而导致螺栓疲劳和延迟断裂。建议采用电动力矩扳手所打力矩不应超过预紧力矩的75%,之后用液压扳手进行紧固。

3.2 安装中的注意事项

在安装过程中,首先应根据GB/T1231 规定,在螺栓进行试验时,应把工作重点放在垫片倒角的方向上。这一点在风电机组安装现场,普遍得不到重视,一些风电机组厂家吊装工作手册也未对其进行要求,风电机组安装单位工程人员也不了解,由于多数现场施工进度要求平均每天至少吊装一台风电机组,仅以塔架为基准计算每天就要安装400 个高强螺栓,工作量巨大,疲劳安装,也会导致扭矩系数产生偏差,使得最后的紧固力矩分配与计算出入较大,对于螺栓的紧固产生隐患。其次,螺栓在紧固安装过程中应禁止螺栓跑车,跑车后应及时进行更换。因此,在施工前期应提供足够多的螺栓。

4 结语

通过在整个风电安装过程中对高强螺栓从设计、制造到安装全过程进行全面、深入的分析可见,风电机组高强螺栓是大家普遍忽视一个环节,但这个环节又十分重要,它直接影响整机的安全运行。本文是在对数十个工程检查后,对有关螺栓整个过程的经验总结,通过对风电机组螺栓的质量控制管理、螺栓自身质量控制及对风电机组螺栓的安装注意事项的分析三个方面,梳理了确保风电机组螺栓可靠性的方法。提出以保证质量为基础,在安装中注重对力矩和操作要点的控制来保障风电机组运行的稳定。

液压扳手:风电机组塔架高强度螺栓 http://www.boltingcn.com